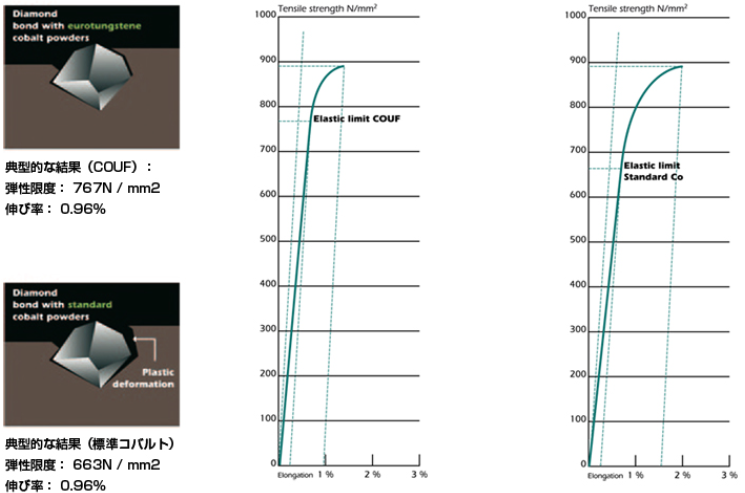

ユミコア社のコバルト粉末は弾性限度が高い一方、塑性が低い事から適度な砥粒の保持力を持っております。また、最大の特徴として標準コバルト粉末では防止が難しい焼結時のダイヤモンド砥粒の炭化を抑える事が出来ます。

ラインナップは、純コバルト、WCとのプレミクス、造粒粉、また低コバルト粉末“Cobalite”(コバライト)、超硬用コバルトを各種揃え、幅広いユーザー様のニーズにお応えしております。

ダイヤモンド工具業界向けに特化した、5種類のコバルト粉をご用意しました。

|

粉体品 |

CO7106(COUF) |

CO6105(COF) |

CO6101(COC) |

CO6102(COD) |

CO6106(COH) |

|

粒径 (µm) |

0.9 |

1.25 |

1.6 |

1.8 |

3.5 |

|

見かけ密度(g/㎤) |

0.8 |

0.9 |

0.9 |

1.0 |

1.45 |

|

最低焼結温度 |

775℃ |

800℃ |

825℃ |

825℃ |

825℃ |

|

推奨焼結温度 |

800℃ |

825℃ |

850℃ |

850℃ |

925℃ |

旧ユーロタングステン製品に加え、下記のユミコア社コバルト製品も販売しています。

|

↓特性 グレード→ |

Cobalt 400 Mesh |

Cobalt Extra Fine |

Cobalt Half Micron |

Cobalt Ultrafine |

|

|

粒径(µm) |

3.8 |

1.45 |

0.7 |

0.9 |

|

|

粒度分布 |

D10 乾燥時, |

4.5 |

1.4 |

1.4 |

1.7 |

|

D50 乾燥時, |

10.5 |

3.6 |

2.6 |

3.2 |

|

|

D90 乾燥時, |

18.0 |

8.5 |

4.9 |

6.0 |

|

|

見かけ密度(g/㎤) |

1.9 |

1.2 |

1.2 |

1.2 |

|

|

タップ密度(g/㎤) |

3.0 |

2.5 |

2.3 |

2.5 |

|

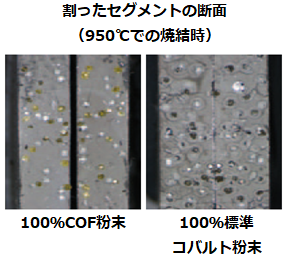

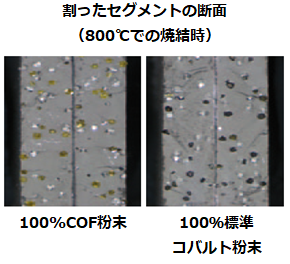

コバルトボンドのセグメントはダイヤモンドの炭化をほぼゼロの状態にまで抑えることができます。

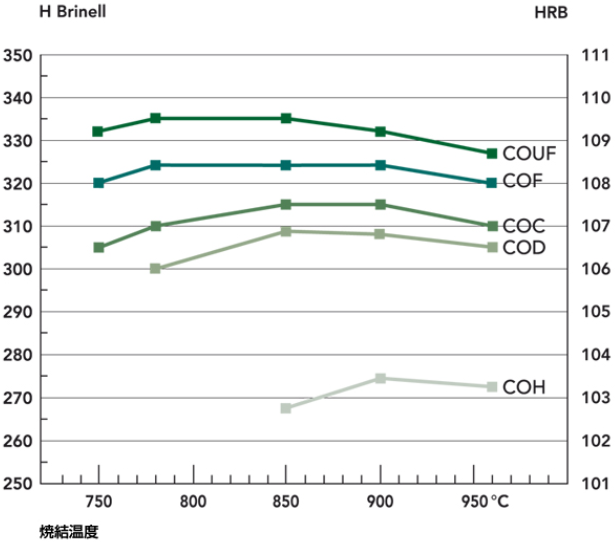

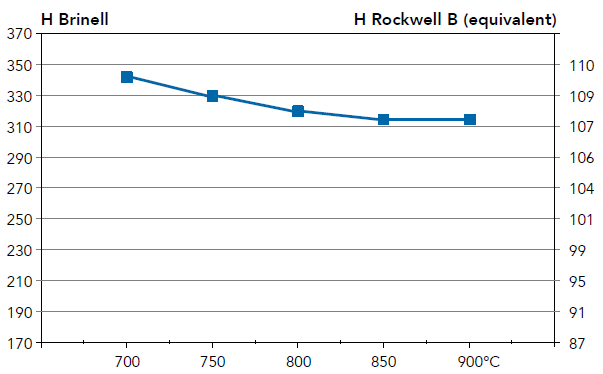

幅広い焼結温度での硬度の安定性

結晶粒の成長がないため、均質なセグメント製造が可能となります。

ISO2740:2009規格による引張り試験

弾性限度が高い一方、塑性が低い事から切断時の砥粒は適度の保持力を持っています。

|

粉体品 |

ME1108 |

ME1107 |

ME1106 |

ME1105 |

ME1101 |

|

炭化タングステン(%) |

10 |

20 |

30 |

40 |

75 |

|

コバルト(%) |

90 |

80 |

70 |

60 |

25 |

|

見かけ密度(g/㎤) |

0.9 |

1.0 |

1.1 |

1.2 |

2.2 |

|

理論密度(g/㎤) |

9.3 |

9.7 |

10.2 |

10.8 |

13.2 |

|

推奨焼結温度 |

850℃ |

950℃ |

1030℃ |

1060℃ |

1190℃ |

|

ビッカース硬度 |

350 |

400 |

440 |

470 |

- |

|

ブリネル硬度 |

340 |

390 |

420 |

450 |

- |

プレミクス粉でのデータのばらつきは最大±1%です。

細かく分散された炭化タングステン(WC)により、コバルト単体よりも高い硬度とより大きな耐摩耗性を有する工具の製造が可能となります。

標準的な構成は下記の通りです。

二種類の粉末をよく混合させる方法を開発してきました。

それにより各ロットが高い均質状を保っています。

純コバルト粉末(CO7106、CO6102)、WC-Coのプレミクス粉末(ME1107)が造粒粉としてご用意がございます。(63~450μm又は250~630μm)

|

ベース材 |

CO7106 |

CO6102 |

ME1107 |

||

|

造粒グレード |

CO5106 |

CO5102 |

CO5112 |

ME5107 |

ME5117 |

|

見かけ密度(g/㎤) |

2.3 |

2.0 |

2.0 |

2.6 |

2.7 |

|

タップ密度(g/㎤) |

2.6 |

2.3 |

2.3 |

2.9 |

3.0 |

|

ホールフロー(s/50g) |

8.0 |

9.0 |

9.0 |

7.0 |

7.0 |

|

結合剤(%) |

2.75 |

2.5 |

3.0 |

2.75 |

2.75 |

|

顆粒 (µm) |

63-450 |

63-450 |

250-630 |

63-450 |

250-630 |

コバルト含有量が少ないため、人体への影響が少なく実用的な製品です。

|

↓物性 グレード→ |

Cobalite CNF |

Cobalite |

↓物性 グレード→ |

Cobalite |

|

粒径 (µm) |

2.2 |

5.5 |

粒径 (µm) |

5.5 |

|

コバルト(%) |

- |

10 |

理論密度(g/㎤) |

8.19 |

|

銅(%) |

26 |

20 |

見かけ密度(g/㎤) |

2.4 |

|

鉄(%) |

68.4 |

70 |

タップ密度(g/㎤) |

3.5 |

|

真密度(g/㎤ |

8.18 |

8.16 |

酸素(%) |

0.4 |

|

タップ密度(g/㎤) |

1.5-2.3 |

2.2-3.0 |

最低焼結温度 |

750℃ |

|

粒度分布 d50(μm) |

12 |

10 |

推奨焼結温度 |

850℃ |

|

推奨焼結温度 |

800-850℃ |

775℃ |

最低焼結温度:750℃ 推奨焼結温度:850℃ 推奨圧力:350kg/㎠

各種用途に適した球状および伸長型コバルト粉末の両方をご用意しております。超硬工具は、自動車産業(切削工具インサート)、石油・天然ガス、掘削・探査、電子機器(PCBドリル)、金型(成形、抜き型)などに広く使用されています。

|

↓成分 グレード→ |

CO6104 |

CO6124 |

CO6004 |

↓特性 グレード→ |

Half Micron |

Ultrafine |

Spherical Extrafine |

Cobalt 100 Mesh |

|

|

粒径(µm) |

1.25 |

1.25 |

0.9 |

粒径(µm) |

0.65 |

0.90 |

1.2 |

3.8 |

|

|

コバルト(%) |

99.9 |

99.9 |

99.9 |

粒度分布 |

D10 乾燥時, |

1.2 |

1.7 |

2 |

5 |

|

酸素(%) |

0.5 |

0.5 |

0.5 |

D50 乾燥時, |

2.5 |

3.3 |

4 |

12 |

|

|

炭素(%) |

0.002 |

0.002 |

0.002 |

D90 乾燥時, |

4.7 |

5.8 |

8 |

20 |

|

|

鉄(%) |

0.003 |

0.003 |

0.003 |

見かけ密度(g/㎤) |

1.2 |

1.2 |

1.3 |

1.8 |

|

|

ニッケル(%) |

0.03 |

0.06 |

0.06 |

タップ密度(g/㎤) |

2.4 |

2.5 |

2.7 |

2.9 |

|

|

ケイ素(%) |

0.002 |

0.002 |

0.002 |

||||||